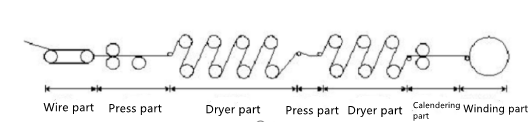

Die grundlegenden Komponenten von Papiermaschinen lassen sich entsprechend der Papierherstellung in Sieb-, Press-, Vortrocknungs-, Nachpress-, Nachtrocknungs-, Kalander- und Papierwalzenanlage unterteilen. Der Prozess umfasst die Entwässerung des im Stoffauflauf befindlichen Zellstoffs in der Sieb-, Press- und Kalanderanlage. Anschließend wird das Papier in der Press- und Kalanderanlage zu gleichmäßigen Papierschichten verdichtet, vorgetrocknet, geleimt und getrocknet. Danach wird es mit der Presse geglättet und schließlich auf die Papierwalze zur Jumbo-Papierrolle geformt. Der übliche Prozessablauf ist wie folgt:

1. Zellstoffaufbereitung: Rohstoffauswahl → Kochen und Fasertrennung → Waschen → Bleichen → Waschen und Sieben → Konzentrieren → Lagerung und Aufbewahrung.

2. Siebteil: Der Zellstoff fließt aus dem Stoffauflaufkasten heraus, gleichmäßig verteilt und verflochten sich mit dem Siebteil.

3. Pressvorgang: Das von der Sieboberfläche abgenommene, nasse Papier wird zu einer Walze mit Papierfilz geführt. Durch den Walzendruck und die Wasseraufnahme des Filzes wird das nasse Papier weiter entwässert und verdichtet, wodurch die Papieroberfläche verbessert und die Festigkeit erhöht wird.

4. Trocknerteil: Da der Feuchtigkeitsgehalt des nassen Papiers nach dem Pressen immer noch bei 52 bis 70 % liegt, ist es nicht mehr möglich, die Feuchtigkeit durch mechanische Kraft zu entfernen. Daher wird das nasse Papier durch viele heiße Dampftrocknerflächen geleitet, um es zu trocknen.

5. Wickelteil: Die Papierrolle wird mit der Papierwickelmaschine hergestellt.

Veröffentlichungsdatum: 18. November 2022